-

04-18 / 2023

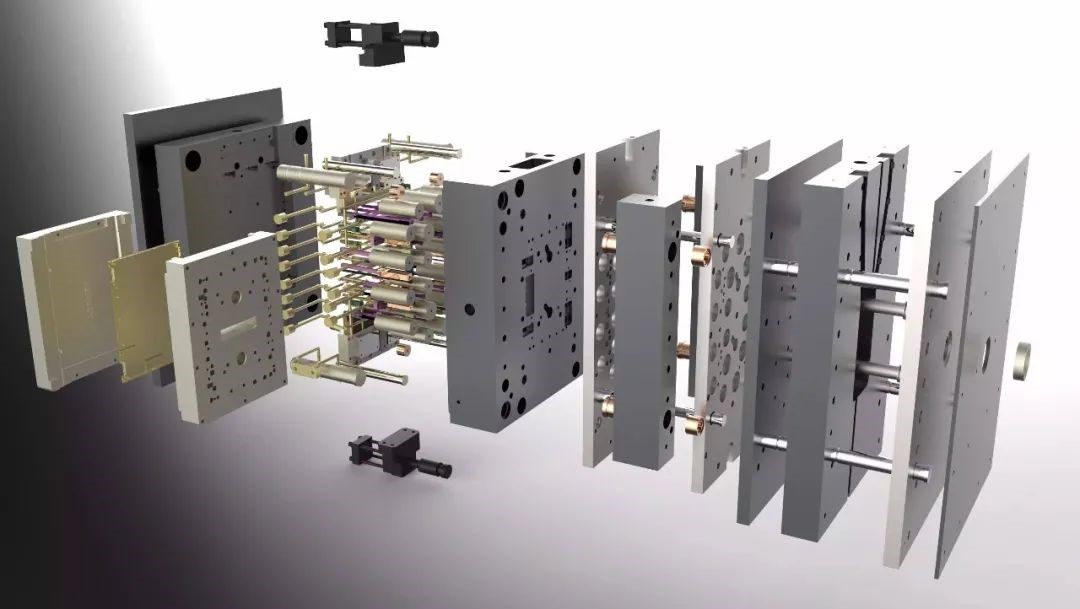

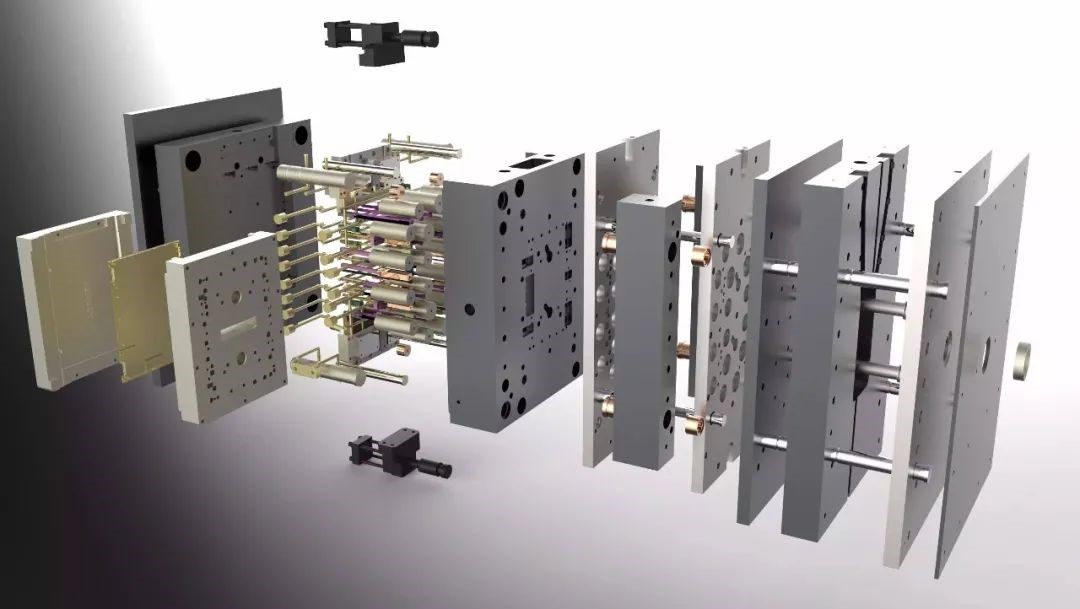

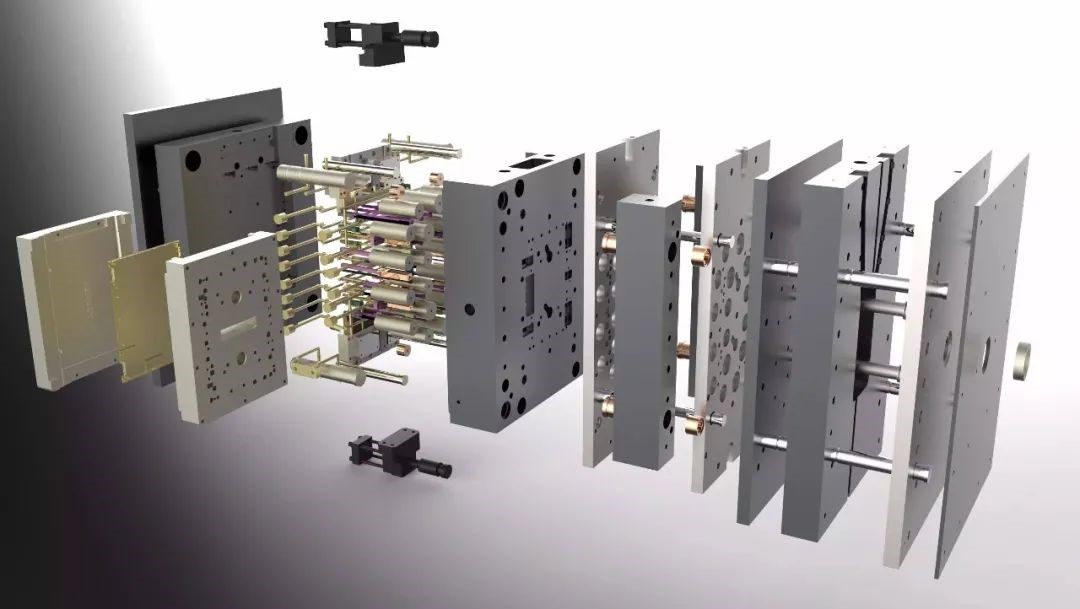

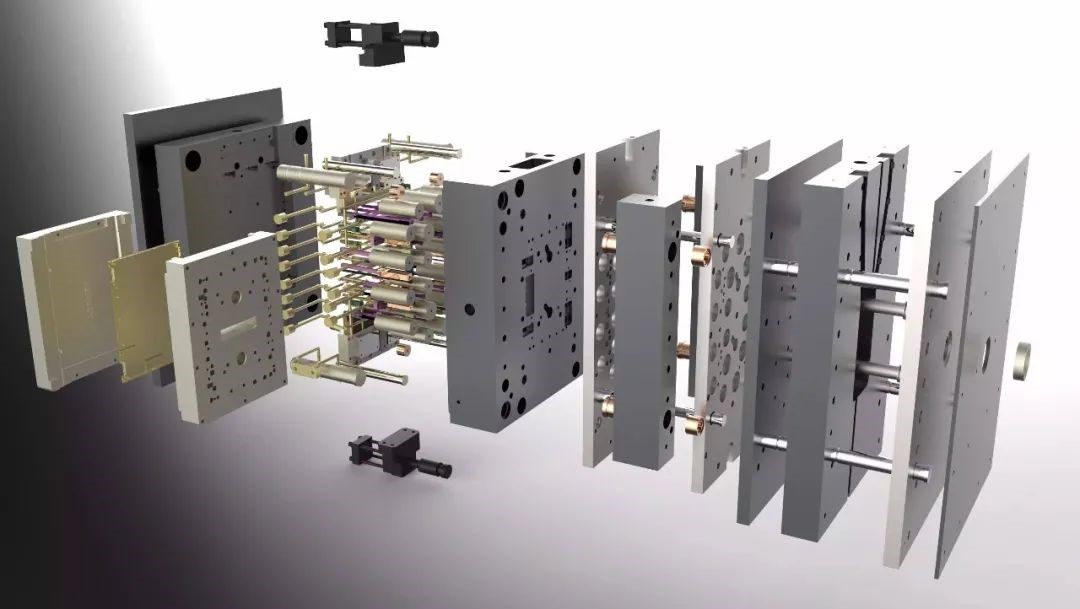

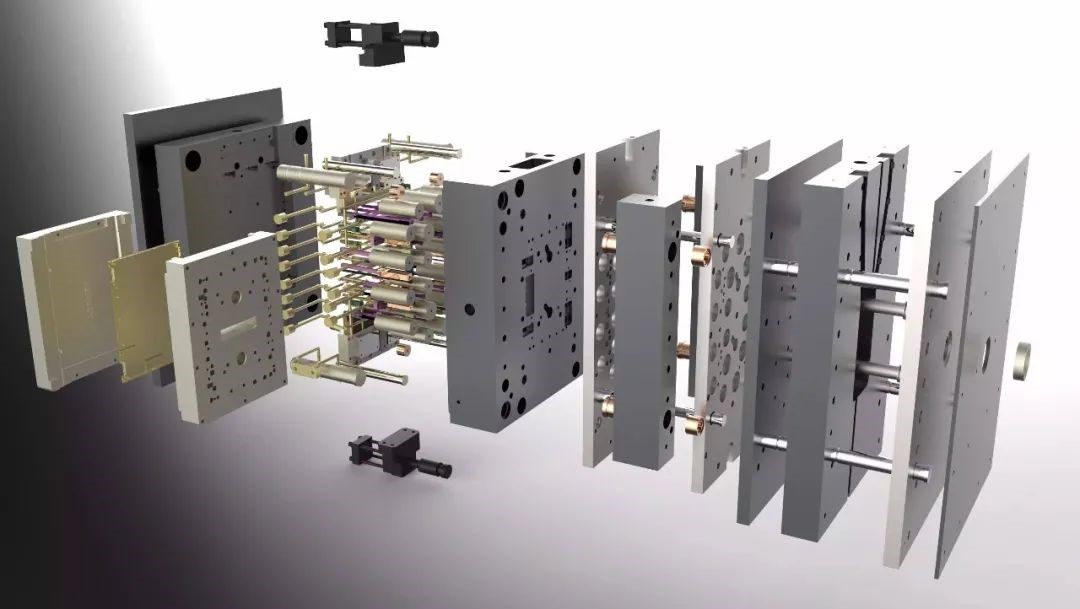

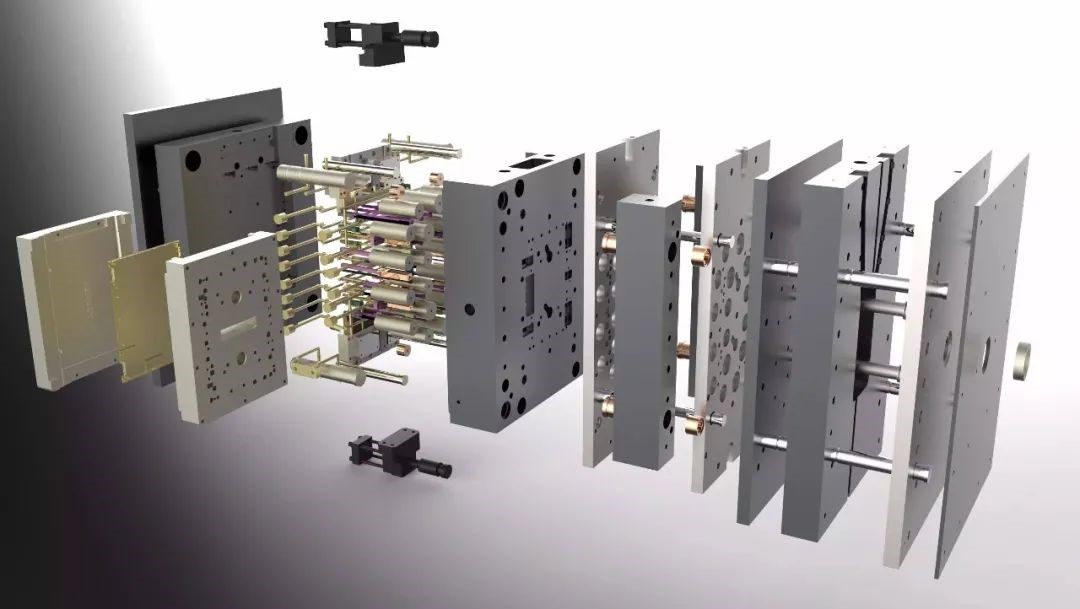

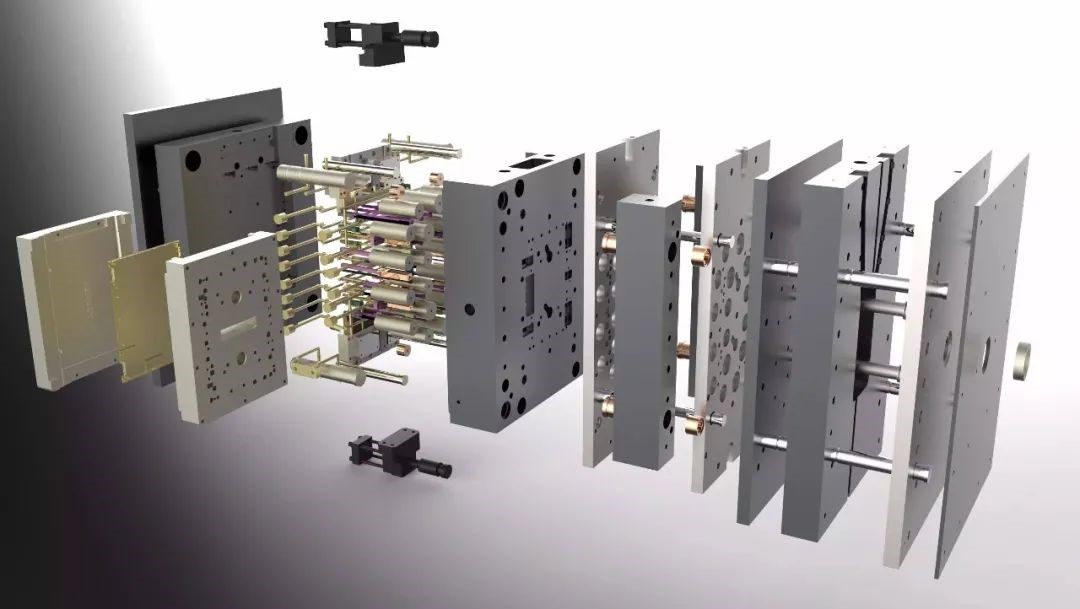

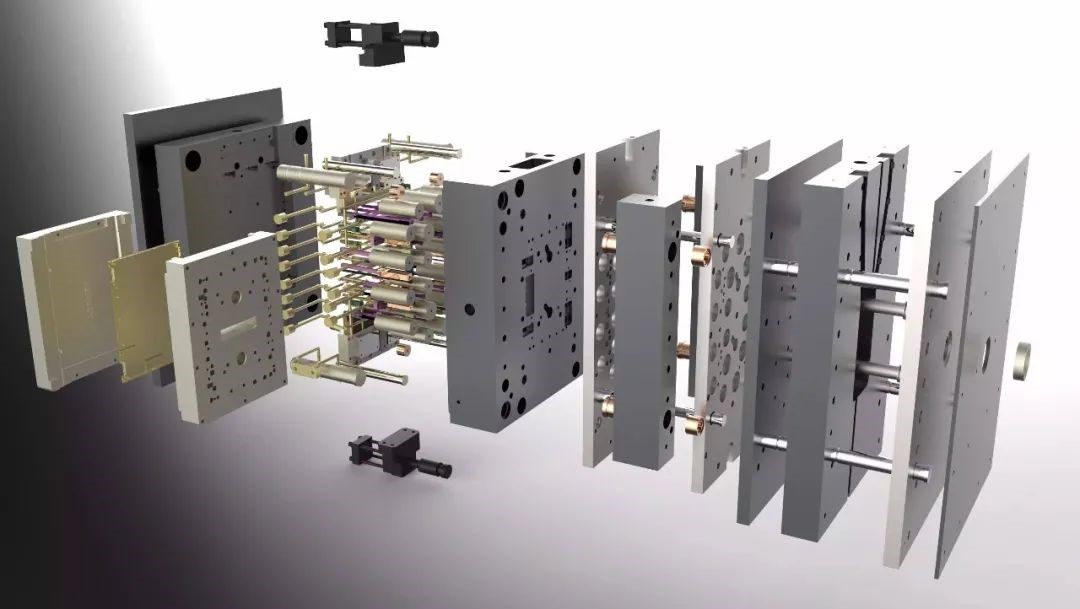

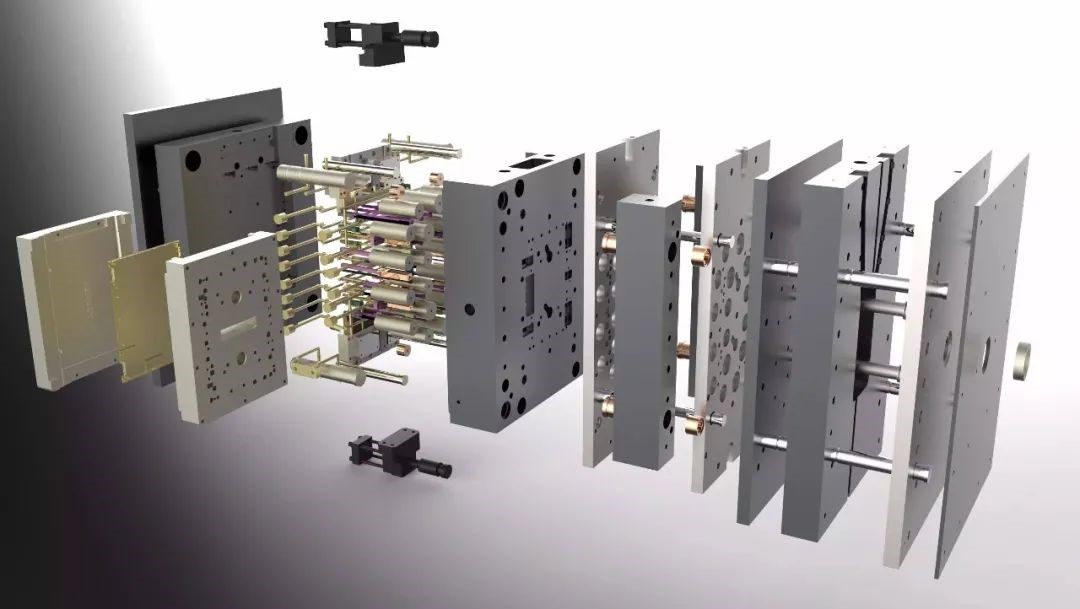

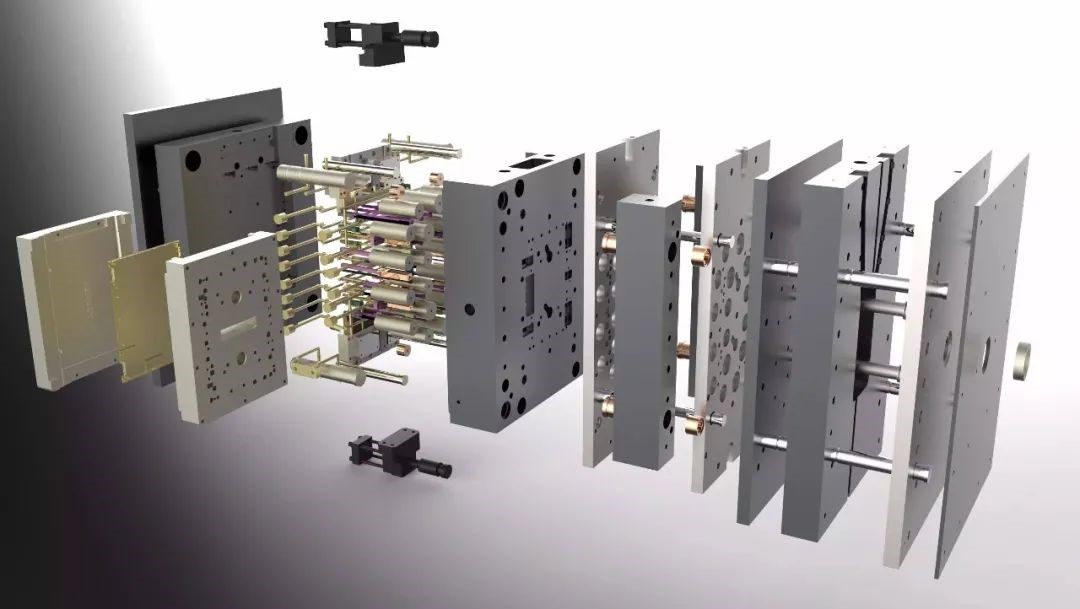

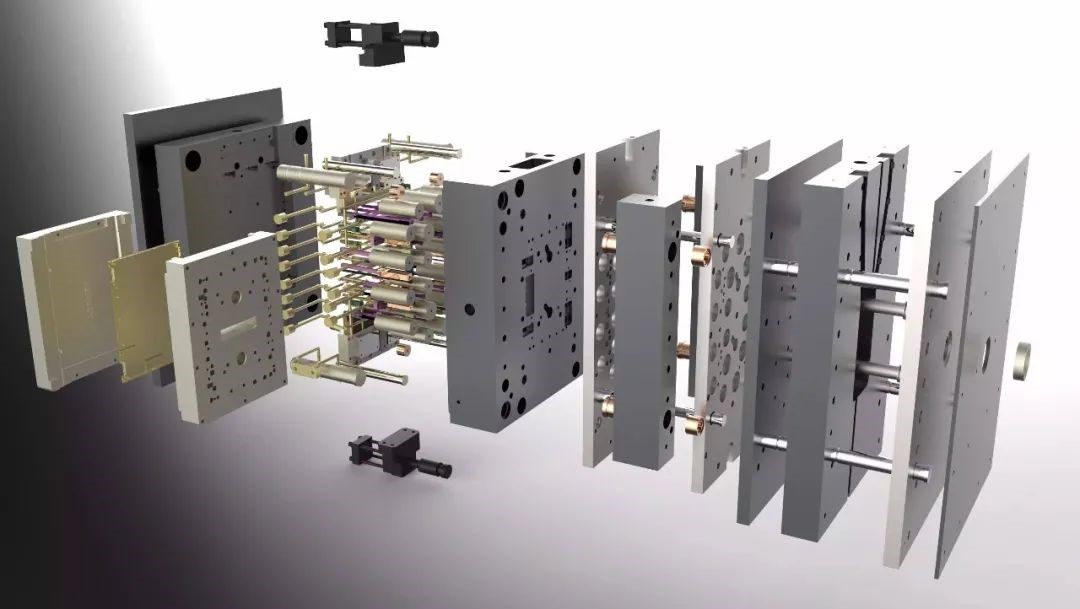

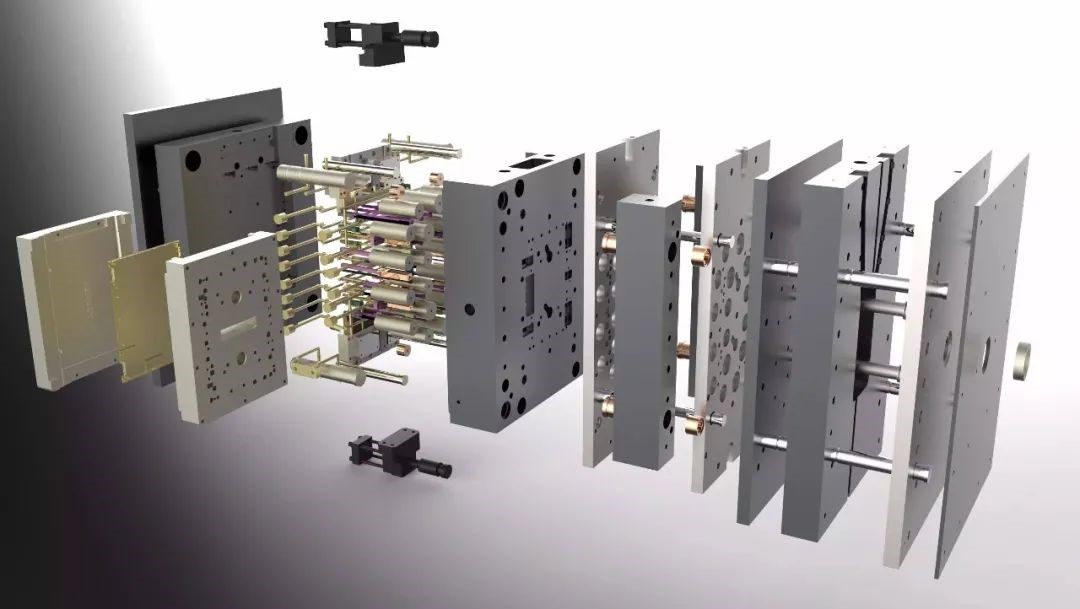

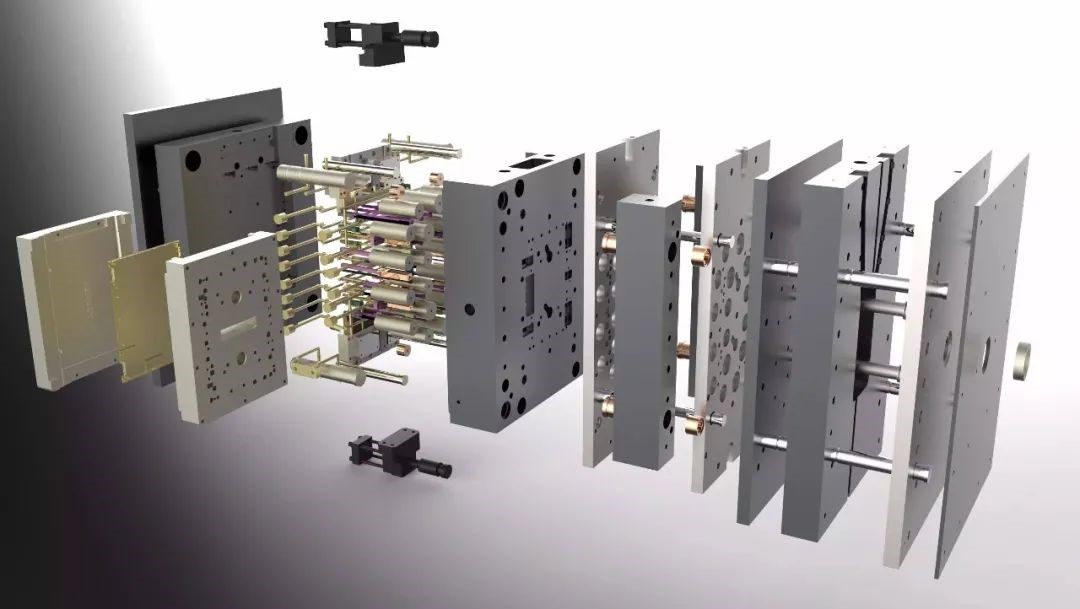

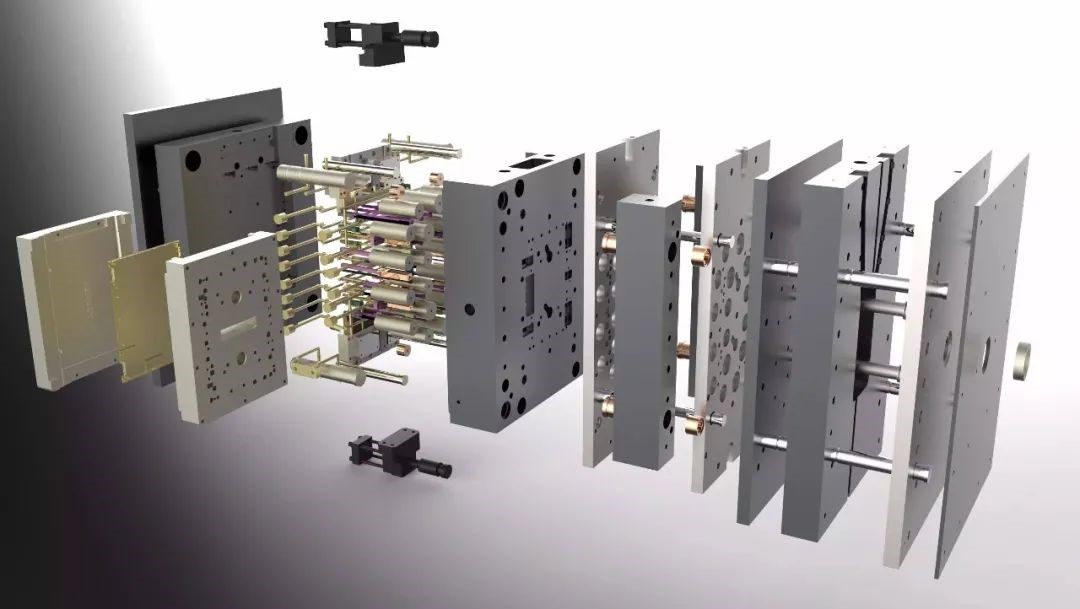

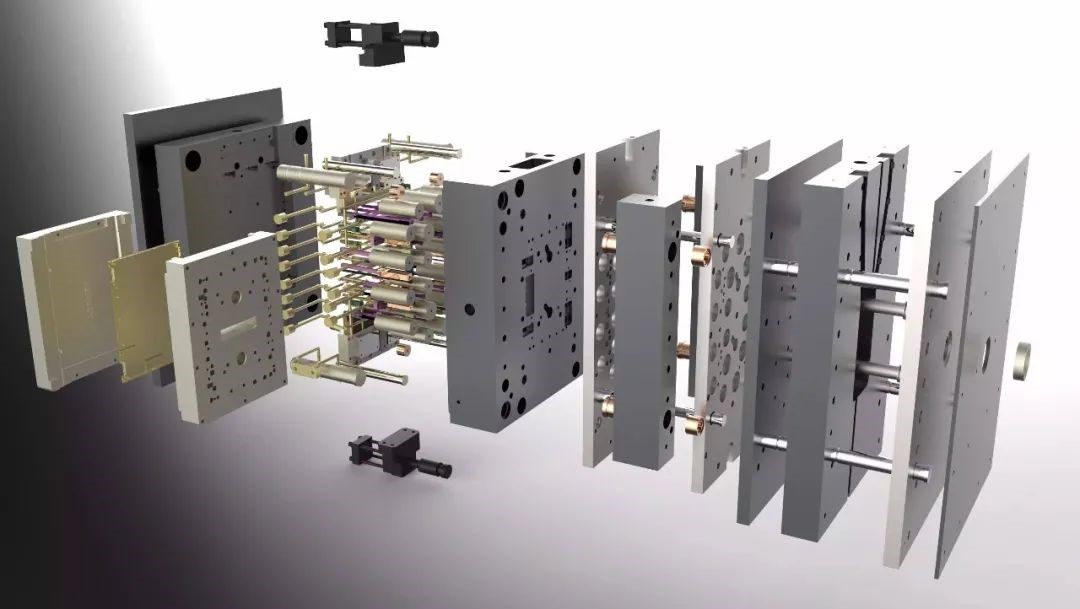

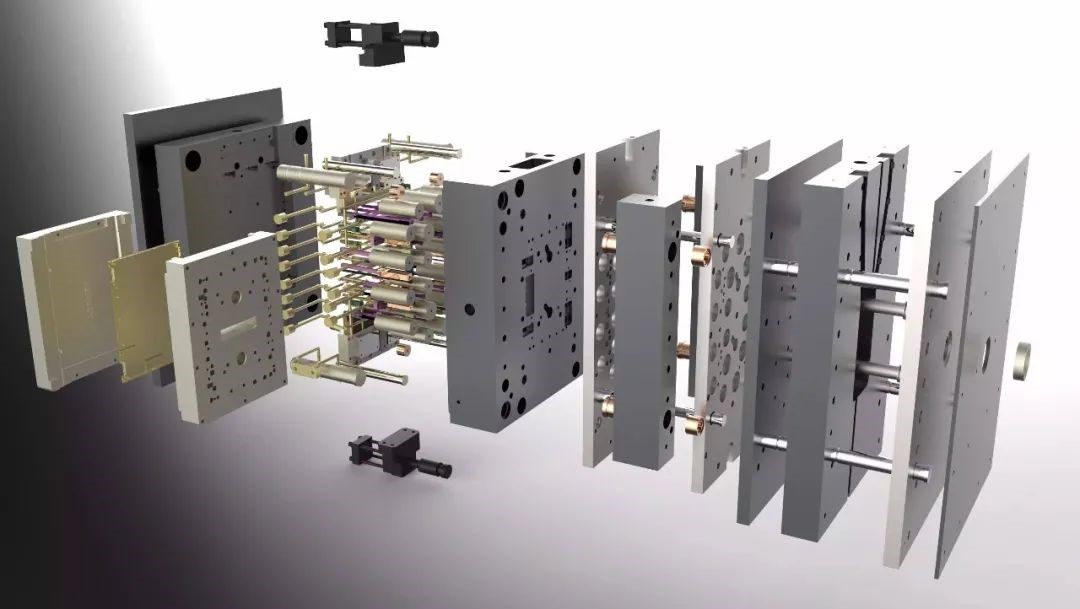

注塑模具壓注模成型零部件設計,壓注模的設(shè)計在很多方麵是與注射模、壓縮模(mó)相同的,例如型腔的總體設計、分型(xíng)麵位置及形(xíng)狀的確定、合模導向機(jī)構、推(tuī)出機構、側向分(fèn)型(xíng)及抽芯機構、加熱係統等(děng)。下麵介紹壓注模的特有結構加以討論。

閱讀全文

-

04-18 / 2023

擠出成型注塑模具(jù)設(shè)計,擠出成型即是固態塑料在一定溫度和一定壓力條件下熔融、塑化,利(lì)用擠出機的螺杆旋(xuán)轉加壓,使其通過特定形狀的口模而成為截麵與口模(mó)形狀相仿的連續型材。擠出成(chéng)型方法幾乎適用於(yú)所有的熱塑性塑料及部分熱固性(xìng)塑料,但應注意的(de)是(shì),無論其用來成型何種塑料,擠出型材的截麵形狀都將取決於擠出(chū)注塑模具。注塑模具設計(jì)合理與否,不僅(jǐn)影響(xiǎng)產品的經濟性(xìng),而且在技術(shù)上也是保證良好的成型工藝條件和(hé)穩定的成型質量的決定(dìng)性因素。

閱讀全文

-

04-17 / 2023

注塑(sù)加工成(chéng)型零件的結構設計,模具(jù)中決定塑(sù)件幾何形(xíng)狀和尺寸的零件稱為成型(xíng)零件,包括(kuò)凹模、型芯、鑲塊、成型(xíng)杆和成型環等。成型零件工作時,直接與塑料接觸,承受塑料熔體的高壓、料流的衝刷,脫模時與塑件間還發生摩擦。因(yīn)此,成型零件要求有正(zhèng)確的幾何形狀,較高的尺(chǐ)寸精度和較低的表麵粗糙度值,此外,成型零件(jiàn)還要求結構合理,有較高的強度、剛度及較好的(de)耐磨性能。設計成型零件時,應根據塑料的特性和塑件的結(jié)構及使用要求,確定型腔的總體結構,選擇分型麵和澆口位置,確(què)定(dìng)脫模方式、排氣部位等,然後根據成(chéng)型零件的 注塑加工、熱(rè)處理、裝配等要求進行注塑加工成型零件結構設計,計算成(chéng)型零件(jiàn)的

閱讀全文(wén)

-

04-17 / 2023

注塑模具合模導向機構設計,導向機(jī)構是保證動定模或上下模合(hé)模時,正確定位和導向的零件。合模導向機(jī)構主要有導柱導向和錐麵定位兩種形式。通常采用導柱導向定(dìng)位。

閱讀全文(wén)

-

04-17 / 2023

注塑模具推出機構的導向與複位

閱(yuè)讀全文

-

04-15 / 2023

注塑模具動定模雙向推出機構

閱讀全(quán)文

-

04-15 / 2023

注塑模具澆注係統凝料的(de)脫模機構,東莞市馬馳科注塑模具加工廠除了采用點澆口和潛伏澆口外(wài),其他形式的澆口與塑件的連接(jiē)麵積較大,不容易利用開模(mó)動作將塑件和澆(jiāo)注係統切斷,因此,往往澆注係統和(hé)塑件(jiàn)是連成一體一起脫(tuō)模的,脫模後(hòu),還需通過後加(jiā)工(gōng)將它們分離(lí),所以生產效率低,不易實現自動化。而點澆口和潛伏澆口,其澆口與塑(sù)件的連接麵積較小,故較容易(yì)在開(kāi)模的同時將它們分離(lí),並分別從注塑模具上脫出,這種注塑模具結構有利(lì)於提高生產率,實現自動化生產。下麵(miàn)介紹幾個點澆(jiāo)口和潛伏澆口澆注係統脫模的機(jī)構。

閱讀全文(wén)

-

04-15 / 2023

注塑模(mó)具側向分型(xíng)與抽芯機構的分類,當注射成(chéng)型側壁(bì)帶有孔、凹穴、凸台等的塑料製件時,注塑模具上成(chéng)型該處的零件就必須製成可側向移(yí)動的(de)零件,以便在脫模之前先抽掉側向成型零件,否(fǒu)則就無法脫模。帶動側向成型零件作側向移動(dòng)的整個機構稱為側向分型與抽芯機構。對於成型側向(xiàng)凸台的(de)情況,常常稱為側(cè)向分型;對於成型側孔(kǒng)或側凹的情況,往往稱為側向抽芯。但是,在一般的(de)設計中,側向分型與側向抽芯常常混為一談,不加分(fèn)辨,統稱為側向分型抽芯,甚(shèn)至隻稱側向抽芯。

閱讀全(quán)文