-

09-08 / 2018

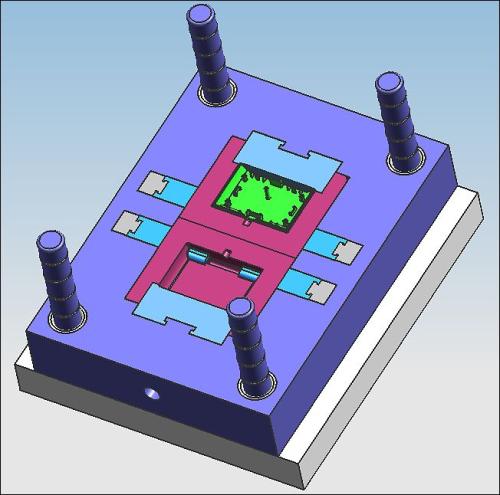

流動分析可以在以下諸方麵(miàn)輔助設計者和製造者,以得到良好的模具設計

閱讀全文

-

09-08 / 2018

塑(sù)件能否全部(bù)充滿這是一個為廣大模具設計者普(pǔ)遍關注的問題,特別是當設計大型塑件時尤其如此。在設計者的心目中,材料結構特性、裝飾特性(xìng)和(hé)加工(gōng)特性之間的關係往往模糊不清(qīng),而模流分析以科學的方式(shì)提供了在設計階段對不(bú)同塑料及其與成型有關的特性進行(háng)評價的方法。

閱讀全文

-

09-07 / 2018

通常,注(zhù)塑模CAE係統的使用大致上分為前(qián)處理、分析求解、後處理三個步(bù)驟,注塑模CAE係統也由相應的三個模塊組成。

閱讀全文

-

09-07 / 2018

由於采用(yòng)流動模擬可優化澆口數目、澆(jiāo)口位置(zhì)和(hé)注塑工藝參數,預測所需的注塑(sù)壓力和鎖模力,並發現可能出現的注塑不足、燒焦、不合理的熔(róng)接(jiē)痕位置(zhì)和氣穴等缺(quē)陷,因此現(xiàn)在(zài)很多客戶在模具結構確定前,要(yào)求模具供應商提供CAE分(fèn)析報告。

閱讀全文

-

09-07 / 2018

通過CAE熔體充模過(guò)程的流動模擬,確定合理(lǐ)的澆口數目和找出最佳進料口位置,減少(shǎo)試模(mó)次數,可以實現(xiàn)一次試模成功;與此同時可避免為了改(gǎi)變澆口位置而進行燒焊,降低了模具製造成本,保證了模具質量(liàng)。

閱讀全文

-

09-07 / 2018

模具的設計中澆注係統的設計是關鍵。傳統的模具設計,澆注係統沒有通過CA分析依靠設(shè)計(jì)人員積累的經驗來設計模具

閱讀全文

-

09-07 / 2018

產生(shēng)熔接痕的原因。當采用多澆口或製品具的型腔內流動時就會產生2股或2股以上的熔料流動狀況,塑件成型後,表(biǎo)麵(miàn)就會(huì)不可避免地產生熔接痕。

閱讀(dú)全文

-

09-07 / 2018

能使熔料的流動比在允許範圍內,使型腔的各個角落能同時充滿;使塑料(liào)注入型腔時

壓力能平衡,塑料能在最佳溫度下熔合。多型腔的模具要(yào)選用對稱位置的澆口。

閱讀全文